Como os profissionais da indústria podem otimizar a seleção e operação de motores à prova de explosão de baixa tensão?

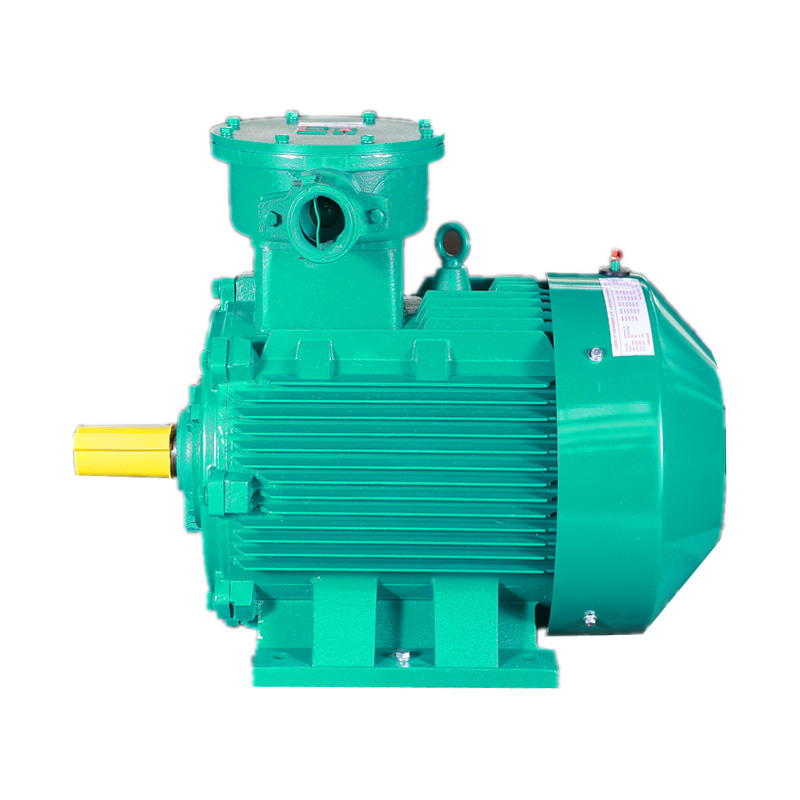

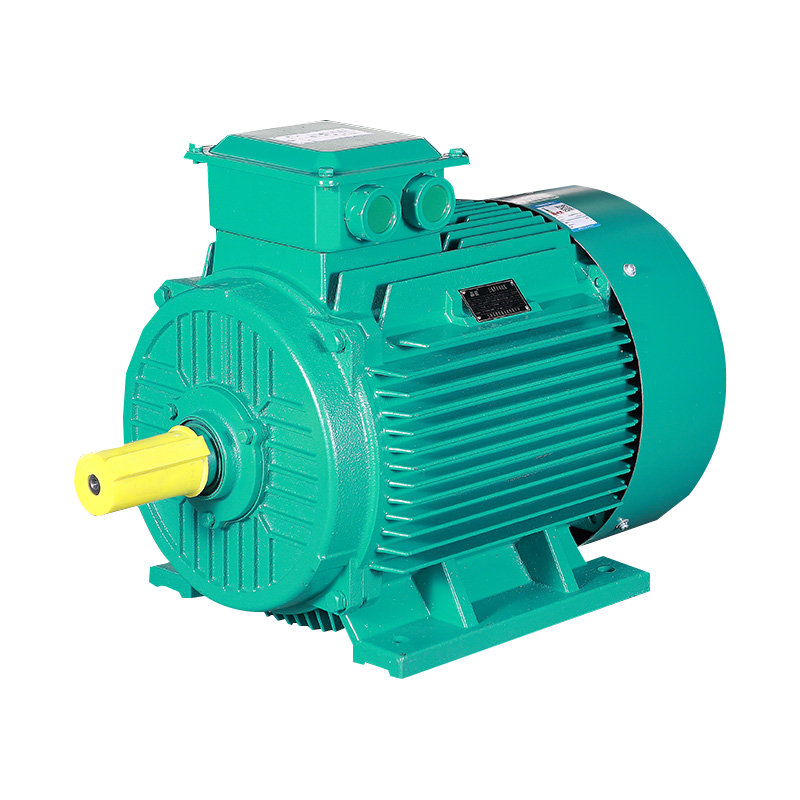

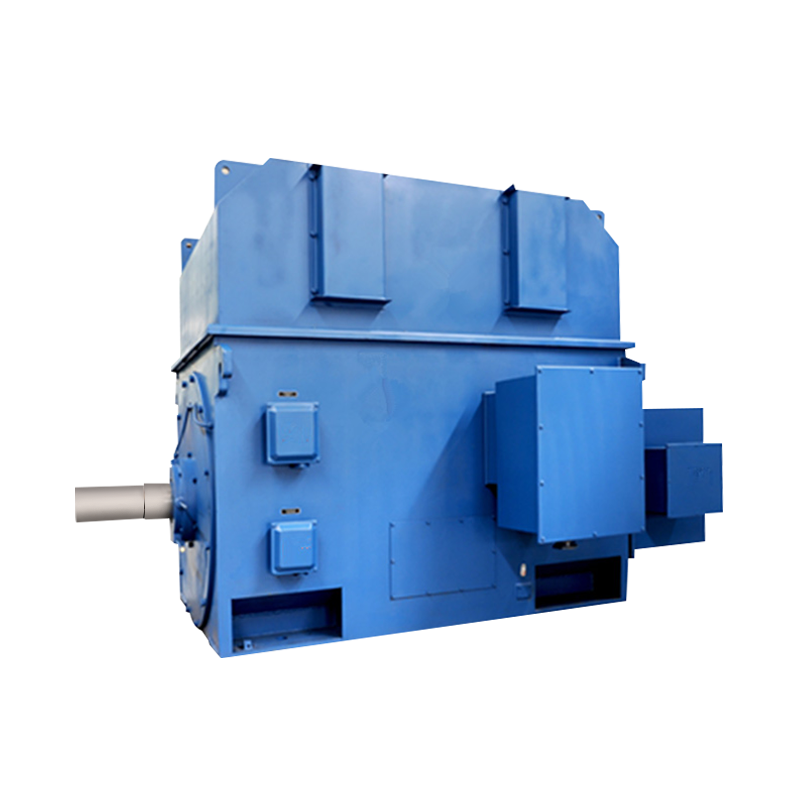

O cenário industrial contemporâneo, especialmente nos setores que envolvem substâncias voláteis, como petroquímico, mineração e farmacêutico, exige os mais altos padrões de segurança de equipamentos e eficiência operacional. Central para este requisito é a implantação de maquinário elétrico especializado, exemplificado pelo Série YBX4 de motores à prova de explosão de baixa tensão. Esses motores, especificamente aqueles que abrangem tamanhos de carcaça H:80-355MM, não são apenas fontes de energia, mas também barreiras de segurança críticas. Compreender o intrincado equilíbrio entre sua classificação de eficiência superalta, exigida por padrões internacionais, e seu design central à prova de explosão é fundamental para a confiabilidade da engenharia. Os profissionais devem ir além da função básica de geração de torque e aprofundar-se nas nuances técnicas que regem o desempenho seguro e de longo prazo em ambientes classificados como perigosos. Esse foco abrangente garante que as metas de produtividade e os rigorosos protocolos de segurança sejam alcançados sem compromisso.

Compreendendo o papel crítico dos motores à prova de chamas de alta eficiência na segurança industrial

Projeto Técnico e Conformidade de Segurança em Ambientes Perigosos

O próprio conceito por trás do design de aparelhos à prova de explosão, muitas vezes indicado pela marcação “Ex d”, baseia-se na contenção. O invólucro do motor foi projetado para ser robusto o suficiente para suportar a pressão de uma explosão interna de uma mistura de gases inflamáveis, evitando que a combustão se propague para a atmosfera externa potencialmente perigosa. Essa contenção depende de caminhos de chama usinados com precisão – fendas e juntas – que resfriam os gases quentes que escapam abaixo da temperatura de autoignição da atmosfera externa. A designação YBX4 significa adesão às mais altas classes de eficiência energética, muitas vezes IE4 , o que contribui diretamente para a segurança intrínseca da unidade. Um motor com eficiência superior gera inerentemente menos calor residual durante a operação. Em um invólucro controlado e à prova de chamas, a produção térmica reduzida é uma vantagem de segurança significativa, pois o risco de a temperatura da superfície do motor exceder o limite certificado, ou código T, para o ambiente perigoso é substancialmente minimizado. Esta interseção entre design de economia de energia e engenharia de segurança essencial define a excelência necessária para aplicações industriais modernas.

Avaliando a eficiência: indo além das métricas de desempenho do IE4

Embora a série YBX4 estabeleça uma referência com a sua eficiência IE4, a estratégia industrial a longo prazo envolve olhar para o futuro, para padrões emergentes como IE5 . A vida útil operacional de um motor em serviço contínuo significa que mesmo melhorias marginais na eficiência se traduzem em reduções substanciais nos custos do ciclo de vida e na pegada de carbono. Ao avaliar a viabilidade de motores com níveis de eficiência que ultrapassam a classificação IE4, os engenheiros devem analisar meticulosamente o investimento de capital em relação ao custo total de propriedade, tendo em conta a poupança de energia ao longo de uma década. Além disso, uma maior eficiência está diretamente correlacionada com temperaturas operacionais mais baixas, o que, por sua vez, reduz o estresse térmico no isolamento do enrolamento e na graxa do rolamento. Este benefício em cascata amplia o Tempo Médio entre Falhas (MTBF) e reforça a capacidade do motor de operar bem dentro de sua classe de temperatura designada (por exemplo, T4), proporcionando uma margem adicional de segurança nos locais perigosos mais exigentes.

Considerações críticas para seleção e instalação de motores

Correspondência precisa de zonas perigosas: grupo de gases e nível de proteção de equipamentos

A seleção do motor à prova de chamas correto é um processo inegociável, ditado pelas propriedades específicas do material inflamável presente. O ambiente é categorizado pelo seu grupo de gases (Grupo IIA, IIB , ou IIC) e sua zona (Zona 1 ou Zona 2). O Grupo IIC, por exemplo, representa o perigo mais grave, contendo gases altamente voláteis como o hidrogénio e, consequentemente, requer um motor com o design de invólucro mais robusto e as tolerâncias de caminho de chama mais estreitas. O Nível de Proteção do Equipamento (EPL) do motor, como Gb para aplicações da Zona 1, deve estar alinhado com o nível de perigo classificado do local. Um motor certificado para o Grupo IIB não é automaticamente adequado para um ambiente do Grupo IIC. Uma análise rigorosa da atmosfera perigosa, incluindo a temperatura de autoignição do material, é fundamental para garantir a certificação do motor - desde a sua marca Ex até a sua Código T —é uma correspondência exata e confiável para o ambiente operacional, garantindo proteção máxima.

Dimensões Estruturais: Requisitos de Instalação para Estruturas H80-355mm

A faixa de tamanho de carcaça padronizada de H:80mm a H:355mm define as dimensões críticas de montagem e eixo do motor, que devem cumprir rigorosamente os padrões dimensionais internacionais para garantir a intercambialidade e a integração mecânica adequada. A instalação precisa é um pré-requisito para manter a integridade operacional do motor a longo prazo. O alinhamento incorreto entre o eixo do motor e o equipamento acionado, como uma bomba ou caixa de engrenagens, introduz cargas excessivas nos rolamentos e vibração. Em uma máquina à prova de explosão, esta vibração pode acelerar o desgaste nas juntas à prova de explosão, comprometendo potencialmente a integridade do invólucro ao longo do tempo. Portanto, o processo de instalação deve incluir alinhamento a laser de precisão e montagem segura e compatível na placa de base, garantindo que o motor funcione dentro dos limites de projeto para vibração e estresse mecânico, protegendo assim a integridade de seus recursos Ex-d.

Garantindo Longevidade e Estratégias Operacionais Avançadas

Manutenção e solução proativa de problemas para confiabilidade sustentada

A confiabilidade de longo prazo de um motor à prova de chamas é garantida por meio de um cronograma de manutenção preventiva especializado que vai além das verificações elétricas padrão. Os pontos críticos de manutenção incluem o exame de caminhos de chamas —verificar sinais de corrosão, danos ou modificações não autorizadas nas juntas e tampas do invólucro, pois qualquer alteração pode anular a proteção à prova de explosão. A lubrificação adequada dos rolamentos, usando uma graxa aprovada para altas temperaturas, é essencial, dado o funcionamento contínuo do motor e o potencial acúmulo de calor no ambiente contido. Além disso, a integridade do sistema de entrada de cabos, incluindo o composto de vedação e os bucins, deve ser rigorosamente mantida para evitar qualquer entrada de atmosfera explosiva externa. Investigação imediata de quaisquer características operacionais anormais, como ruído incomum, aumento de vibração ou temperaturas de superfície que excedam a norma, é vital para prevenir uma falha catastrófica e proteger a área perigosa.

Integração VFD: Abordando o Estresse Térmico e Compatibilidade do Sistema

O uso de inversores de frequência variável (VFDs) oferece benefícios consideráveis no controle de processos e economia de energia, mas introduz desafios elétricos e térmicos exclusivos para motores à prova de explosão. A comutação rápida de VFDs pode impor picos de alta tensão nos enrolamentos do motor, necessitando do uso de motores projetados com sistemas de isolamento especializados, muitas vezes chamados de “serviço de inversor”. Mais importante ainda para aplicações à prova de chamas, a operação do VFD em baixas velocidades pode reduzir drasticamente o efeito de resfriamento do ventilador montado no eixo, levando a aumentos significativos na temperatura interna. Portanto, qualquer motor destinado ao uso de VFD deve ser explicitamente certificado para operação com um inversor, com a placa de identificação listando as limitações específicas de velocidade e torque (Torque Constante ou Torque Variável) sob controle de VFD. O projeto adequado do sistema requer não apenas um motor certificado, mas também o uso de cabos blindados e práticas específicas de aterramento para mitigar interferência eletromagnética e manter o perfil térmico necessário para preservar o código T certificado do motor.

- Para uma operação segura e confiável, consulte sempre os documentos de certificação à prova de explosão específicos do motor.

- Inspecione regularmente a integridade de todas as juntas à prova de chamas e prensa-cabos para manter a classificação de segurança do gabinete.

- Certifique-se de que todas as peças de reposição, especialmente rolamentos ou juntas, atendam às especificações do fabricante original para equipamentos à prova de explosão.