Quais são as principais vantagens do uso de MOTORES DE ROTOR FERIDA TRIFÁSICO em aplicações industriais?

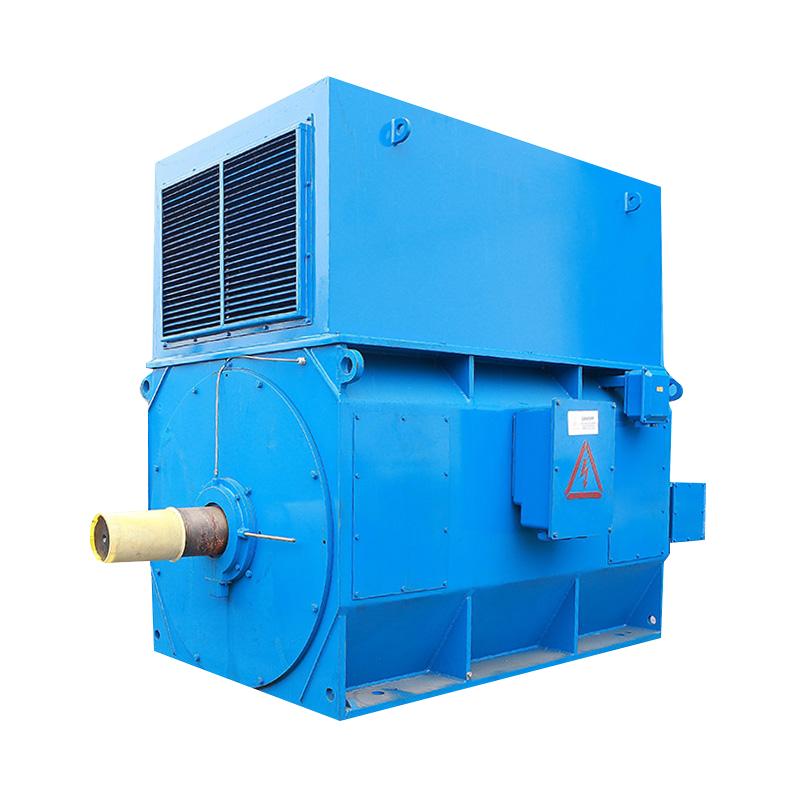

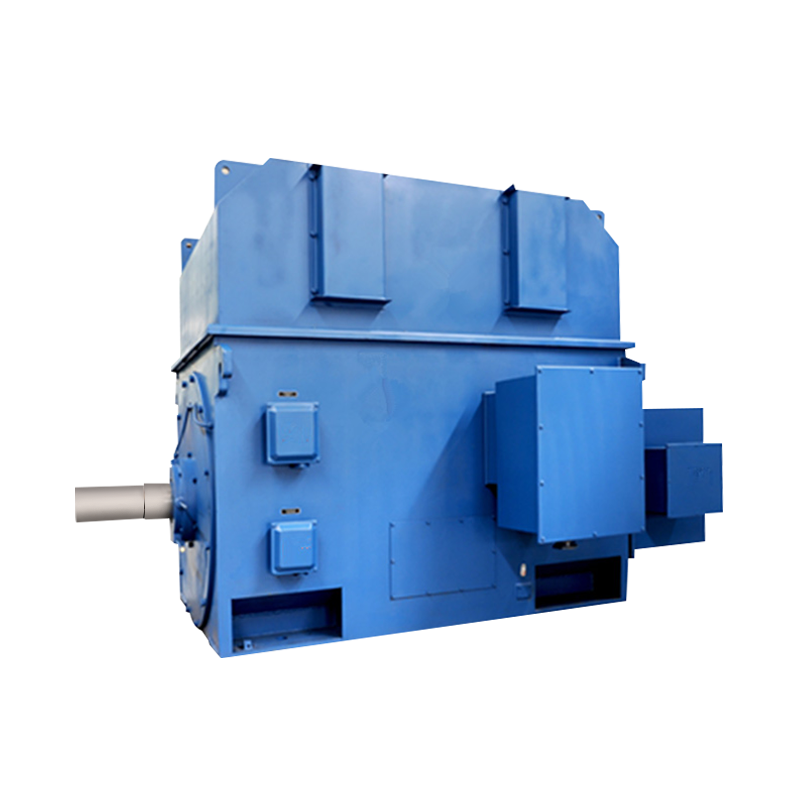

Numa era dominada por inversores de frequência variável (VFDs), pode-se considerar o motor de rotor enrolado trifásico uma tecnologia legada. No entanto, entre em qualquer planta de processamento pesado, mina ou instalação de manuseio de materiais em grande escala e você encontrará esses burros de carga alimentando de forma confiável as tarefas mais exigentes. A questão não é sobre obsolescência, mas sobre especialização: para aplicações específicas de alto torque e alta inércia, o motor de rotor enrolado oferece uma combinação de desempenho, robustez e economia que as alternativas modernas muitas vezes lutam para igualar. Este artigo vai além do básico, fornecendo uma análise em nível de engenheiro das principais vantagens que tornam motores de rotor enrolado trifásicos indispensável em aplicações industriais, desde a partida controlada até a manutenção prática.

Princípio Fundamental: O Poder do Controle Externo do Rotor

Ao contrário de um motor de gaiola de esquilo cujo circuito do rotor está permanentemente em curto, a característica definidora de um motor de rotor enrolado é o enrolamento trifásico do rotor, levado ao estator por meio de anéis coletores e escovas. Esta arquitetura permite a conexão de resistores externos ou controles eletrônicos no circuito do rotor. Esta diferença simples, porém profunda, permite a manipulação direta da característica torque-velocidade do motor. Ao aumentar a resistência externa do rotor na partida, a impedância efetiva do rotor aumenta, o que simultaneamente limita a corrente de partida e maximiza o torque disponível desde a velocidade zero – uma capacidade intrínseca ao projeto do motor.

Vantagem Principal 1: Desempenho de Partida Superior para Cargas Pesadas

É aqui que os motores de rotor enrolado realmente se destacam. Sua capacidade de fornecer alto torque de partida com baixa corrente de partida resolve dois problemas industriais críticos: estresse mecânico no equipamento acionado e estresse elétrico na fonte de alimentação.

Conquistando a alta inércia: a escolha ideal para britadores e moinhos

Ao comparar um motor de rotor enrolado trifásico vs gaiola de esquilo para aplicação em britador , a superioridade do rotor enrolado é clara. Trituradores, moinhos de bolas e grandes ventiladores apresentam enorme inércia rotacional. Um motor de gaiola de esquilo padrão com partida através da linha consumiria 600-800% da corrente de carga total, fornecendo apenas 150-200% do torque nominal, causando quedas severas da rede e aceleração prolongada e estressante. Um motor de rotor enrolado com resistores externos de tamanho adequado pode fornecer 200-250% do torque em plena carga enquanto consome apenas 150-200% da corrente. Isso resulta em uma aceleração suave, controlada e mais rápida da carga de alta inércia, minimizando o desgaste das engrenagens, dos acoplamentos e do próprio maquinário acionado.

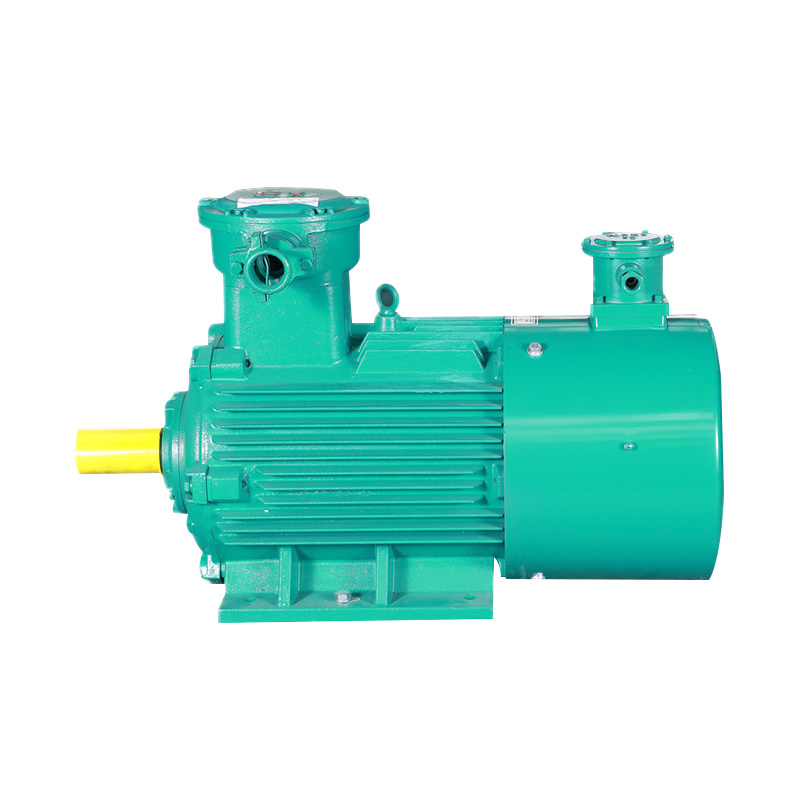

Precisão em movimento: a solução crítica de segurança para talhas

A questão de por que usar um motor de rotor enrolado para aplicações de talha centra-se no controle e na segurança. Talhas e guindastes exigem não apenas um alto torque de partida para levantar uma carga, mas, mais importante ainda, um controle preciso durante a aceleração e desaceleração para evitar a oscilação da carga. O controle de resistência escalonado de um motor de rotor enrolado permite que os operadores avancem suavemente na aceleração e, principalmente, usem resistores para frenagem elétrica controlada durante a descida. Isso fornece uma capacidade inerente de "partida suave" e "parada suave" que aumenta a segurança, reduz o choque mecânico e permite a localização precisa da carga, o que é difícil de conseguir de forma tão confiável com uma configuração básica de motor de gaiola de esquilo.

Vantagem Central 2: Controle de Velocidade Robusto e Econômico

Para aplicações que exigem variação limitada de velocidade, os motores de rotor enrolado oferecem uma solução extremamente robusta. Compreensão como controlar a velocidade de um motor de rotor enrolado trifásico é simples: variando a resistência no circuito do rotor, você altera o escorregamento do motor e, portanto, sua velocidade. Mais resistência equivale a maior deslizamento e menor velocidade operacional. Este método fornece um meio simples, econômico e robusto de controle de velocidade, especialmente em ambientes severos onde componentes eletrônicos delicados podem falhar.

- Resistores escalonados tradicionais: Bancos de resistores volumosos, mas extremamente robustos, comutados por meio de contatores. Ideal para ambientes sujos e quentes.

- Reostatos Líquidos: Fornece aceleração mais suave variando o nível de eletrólito ou imersão da placa, frequentemente usado em motores de anel coletor de potência muito alta.

- Controladores de rotor de estado sólido: Choppers eletrônicos modernos que variam a resistência efetiva por controle PWM, oferecendo melhor eficiência e controle mais preciso do que resistores escalonados.

Ao avaliar as opções de controle de velocidade, uma consideração importante para os engenheiros é o custo total de propriedade e a adequação ambiental. A tabela abaixo contrasta a solução do rotor enrolado com o onipresente motor de gaiola de esquilo acionado por VFD para uma aplicação típica de alta potência e faixa de velocidade limitada.

| Recurso | Motor de rotor enrolado com controle de resistência | Motor de gaiola de esquilo com VFD |

| Custo Inicial (Alta Potência) | Geralmente mais baixo para o motor e sistema de controle. | Significativamente maior, especialmente para inversores classificados para alto torque de partida. |

| Faixa de controle de velocidade | Limitado (normalmente 50-100% da velocidade síncrona). Melhor para redução de velocidade fixa ou escalonada. | Muito amplo (0-120%). Excelente para variação de velocidade precisa e contínua. |

| Robustez Ambiental | Excelente. Os bancos de resistores e o motor são altamente tolerantes a poeira, umidade e oscilações de temperatura. | Moderado a pobre. Os VFDs exigem ambientes limpos e frescos ou gabinetes de proteção caros. |

| Harmônicos e fator de potência | Não gera harmônicos no lado da linha. O fator de potência diminui com a redução da velocidade. | Gera harmônicos que requerem mitigação. Pode manter alto fator de potência em toda a faixa. |

| Complexidade de manutenção | Mecânico/elétrico (escovas, resistores, contatores). Previsível e muitas vezes simples. | Eletrônico. Requer conhecimento especializado para solução de problemas. |

Vantagem Central 3: Proteção Inerente de Rede e Equipamentos

O benefício elétrico mais direto é responder como os motores de rotor enrolado reduzem a corrente de partida . Por projeto, a corrente de partida é normalmente mantida em 150-200% do FLC, em comparação com 600-800% para um motor DOL de gaiola de esquilo. Isto tem implicações comerciais significativas:

- Impacto reduzido na rede: Evita afundamentos de tensão que podem interromper outros equipamentos sensíveis na mesma fonte.

- Menor custo de infraestrutura: Permite o uso de transformadores e cabeamento menores, reduzindo o gasto de capital inicial.

- Partida suave inerente: O aumento controlado do torque protege o equipamento acionado contra choques mecânicos repentinos, prolongando a vida útil das caixas de engrenagens, transportadores e acoplamentos.

Contexto da indústria: o nicho em evolução em um mundo VFD

Embora a adoção do VFD continue a crescer, o motor de rotor enrolado não permaneceu estático. O seu nicho está a ser reforçado tanto pela procura persistente como pelas atualizações tecnológicas. De acordo com uma análise de mercado eletrotécnico de 2024 focada na indústria pesada, a demanda por soluções de partida de alto torque em mercados emergentes com infraestrutura de rede menos estável teve um crescimento anual constante de 3-5%, com sistemas modernizados de rotor enrolado com controladores de rotor de estado sólido capturando uma parcela significativa. Além disso, a última revisão de 2023 da norma IEC 60034-30-1 para classes de eficiência de motores, embora visando principalmente motores de gaiola de esquilo, estimulou o desenvolvimento na otimização da eficiência do sistema de acionamento completo de aplicações de rotor enrolado, incluindo esquemas de controle aprimorados para resistores externos para minimizar perdas de escorregamento durante a operação em estado estacionário.

Fonte: IEC - Normas Eletrotécnicas Internacionais Relatórios de análise de mercado e indústria

Garantindo confiabilidade a longo prazo: melhores práticas de manutenção

As vantagens de desempenho dos motores de rotor enrolado dependem de uma manutenção adequada. Um programa de manutenção estruturado é essencial.

Cuidado proativo: o Guia de manutenção de anel coletor para motor de indução de rotor enrolado

O conjunto de anel coletor e escova é o principal componente de desgaste do sistema. As melhores práticas incluem:

- Inspeção e limpeza regulares: Verifique se há acúmulo de poeira (a poeira condutiva de carbono é particularmente prejudicial) e limpe com um pano sem filamento e um limpador apropriado.

- Desgaste e pressão da escova: Meça o comprimento da escova regularmente e substitua-a de acordo com as especificações do fabricante. Certifique-se de que a pressão da mola esteja uniforme e correta para manter um bom contato e minimizar as faíscas.

- Condição da superfície do anel deslizante: Monitore se há ranhuras, corrosão por corrosão ou desgaste irregular. Uma manutenção leve com lixa fina pode ser suficiente; casos graves requerem reusinagem profissional.

- Observação de faísca: Algumas faíscas são normais na borda posterior da escova. Faíscas excessivas (além dos padrões IEC/GB) indicam problemas de pressão, superfície do anel ou grau da escova.

Um Prático Solução de problemas comuns do motor de rotor enrolado trifásico

Guia de referência rápida para problemas comuns:

- Faíscas/desgaste excessivo da escova: Verifique a pressão da escova, a classe e a condição da superfície do anel coletor. Certifique-se de que os anéis estejam limpos e concêntricos.

- O motor funciona lentamente/superaquece: Provavelmente uma falha no circuito de resistência externa (conexão aberta, contator com falha, etapa travada). Verifique o banco de resistência e a sequência de controle.

- Corrente de fase irregular: Pode indicar um circuito aberto em uma fase do rotor (cabo quebrado, escova muito desgastada) ou um desequilíbrio nos resistores externos.

- Vibração/ruído: Verifique se há rolamentos desgastados (comuns a todos os motores), mas também inspecione se há arrasto irregular da escova ou problemas mecânicos com o conjunto do anel coletor.

Perguntas frequentes: motores de rotor enrolado trifásicos

1. Os motores de rotor enrolado são menos eficientes do que os motores acionados por VFD?

Em velocidade máxima com o rotor em curto, sua eficiência é comparável a um motor de gaiola de esquilo de classe semelhante. Durante a redução da velocidade via resistência, a eficiência cai à medida que as perdas por escorregamento são dissipadas nos resistores. Um VFD moderno pode ser mais eficiente em uma ampla faixa de velocidade. No entanto, para aplicações de velocidade fixa ou alcance limitado, a diferença total de eficiência do sistema pode ser insignificante, e o custo inicial mais baixo e a maior robustez do sistema de rotor enrolado podem oferecer um melhor custo total de propriedade.

2. A manutenção da escova é uma grande desvantagem?

É uma consideração, não necessariamente uma desvantagem. A manutenção de escovas e anéis coletores é uma tarefa previsível e programada. Em ambientes severos, esta manutenção mecânica é muitas vezes preferível à falha de componentes eletrônicos sensíveis do VFD. Os materiais e designs modernos das escovas prolongam significativamente os intervalos de manutenção, às vezes excedendo 12 a 18 meses de operação contínua.

3. Um motor de rotor enrolado pode ser usado com um VFD?

Sim, em uma configuração chamada de sistema “duplamente alimentado”, mas é complexo e incomum. De forma mais prática, os VFDs podem ser usados no lado do estator de um motor de rotor enrolado (com o rotor em curto), mas isso anula suas vantagens de partida e raramente é econômico em comparação ao uso de um motor de gaiola de esquilo padrão.

4. Quais são os principais motivos para escolher um hoje?

Os principais fatores de decisão são: 1) Requisito de torque de partida muito alto com corrente de partida limitada (para britadores, compressores), 2) Necessidade de controle de velocidade simples e robusto em um ambiente hostil (sujo, úmido, quente) e 3) Aplicações onde a aceleração/desaceleração controlada é crítica por razões de segurança ou de processo (talhas, grandes transportadores).

5. Como posso saber se meu aplicativo precisa de um?

Execute uma análise detalhada do trem de força. Perguntas principais: O que é o WR 2 (momento de inércia) da carga? Qual é o torque de arranque e aceleração necessário? Quais são as limitações da rede? Qual é o ambiente operacional? Se a análise apontar para alta inércia, alto torque de partida e necessidade de partida controlada dentro das restrições da rede, um motor de rotor bobinado deve ser o principal candidato.