Os motores de alta tensão são os heróis desconhecidos que alimentam a indústria moderna?

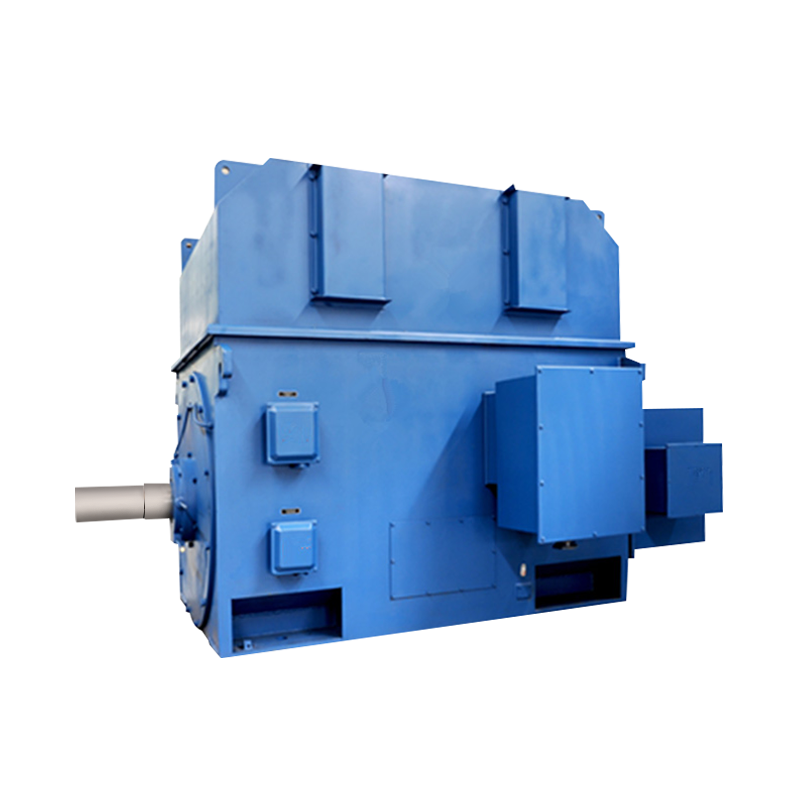

Na intrincada tapeçaria de automação industrial e infraestrutura energética, motores de alta tensão Fique como realizações monumentais da engenharia elétrica. Essas máquinas sofisticadas, especificamente projetadas para operar em tensões superiores a 3 kV e classificações de energia que variam de centenas de quilowatts a vários megawatts, formam a espinha dorsal fundamental da indústria pesada e do operações comerciais em larga escala. Ao contrário de suas contrapartes de baixa tensão, esses gigantes elétricos exigem considerações de projeto especializadas para gerenciar tensões elétricas extraordinárias e cargas térmicas, mantendo a estabilidade operacional. O princípio fundamental por trás de sua operação permanece indução eletromagnética, mas executada em uma escala que exige precisão excepcional de engenharia e ciência avançada de materiais. Esses motores transformam a energia elétrica em energia mecânica com notável eficiência, impulsionando tudo, desde estações de bombeamento maciças que fornecem água a áreas metropolitanas a enormes compressores que facilitam os processos industriais em plantas petroquímicas. A evolução da tecnologia motora de alta tensão continua a ultrapassar os limites da densidade de energia, eficiência e confiabilidade, tornando -os componentes indispensáveis em nossa paisagem industrial cada vez mais eletrificada. Seu projeto sofisticado e características operacionais representam uma convergência fascinante da teoria elétrica, ciência dos materiais e engenharia mecânica que merece um exame completo.

Classificação abrangente de variantes de motor de alta tensão

Motores síncronos: correção de precisão e fator de potência

Os motores síncronos representam o auge da precisão em aplicações de alta tensão, operando a uma velocidade constante com precisão com a frequência da fonte de alimentação de corrente alternada. Essas máquinas sofisticadas empregam excitação de corrente direta através de enrolamentos do rotor para manter a sincronização exata com a frequência de potência, resultando em estabilidade de velocidade excepcional, independentemente das variações de carga dentro de seus limites operacionais. Essa característica exclusiva os torna particularmente valiosos em aplicações que exigem controle de velocidade preciso e RPM operacional constante, como grandes sistemas de compressores em plantas de refrigeração e instalações de processamento de gás natural. Além de suas capacidades de regulamentação de velocidade, os motores síncronos oferecem a vantagem significativa da correção do fator de potência, pois podem ser operados nas principais condições do fator de potência para compensar cargas indutivas em outras partes do sistema elétrico. Essa capacidade pode melhorar substancialmente a eficiência geral do sistema e reduzir as penalidades da utilidade por baixo fator de potência. A construção desses motores normalmente envolve um rotor de feridas com anéis de escorregamento para excitação por DC e um design de estator otimizado para operação de alta tensão com sistemas de isolamento especializados. Os motores síncronos modernos geralmente incorporam a tecnologia de ímã permanente em seus conjuntos de rotores, aumentando ainda mais sua eficiência e densidade de energia enquanto reduz os requisitos de manutenção associados aos sistemas de excitação tradicionais.Motores de indução: os cavalos de trabalho da indústria

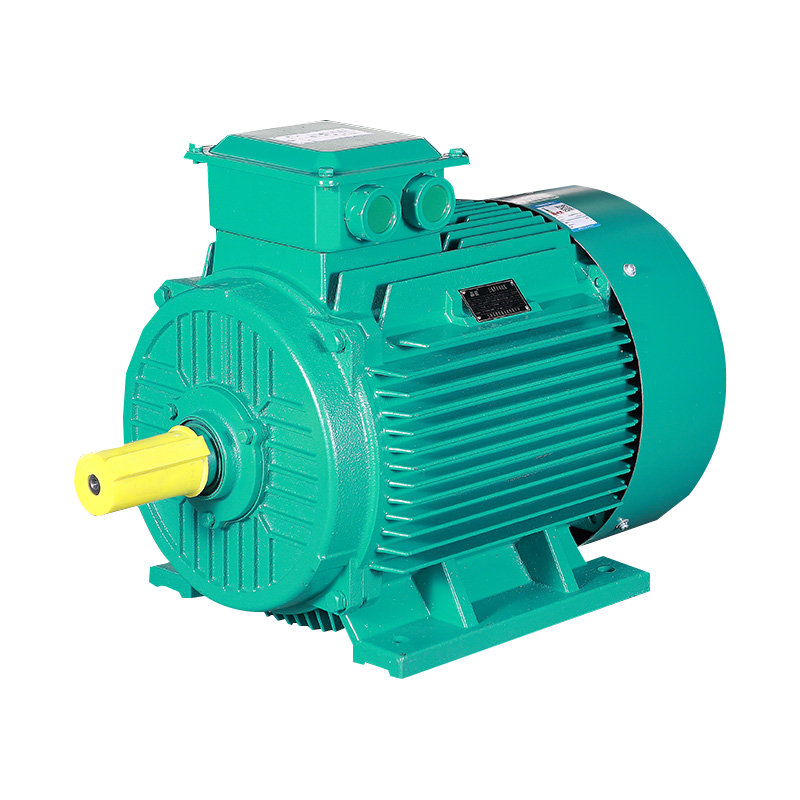

Os motores de indução, particularmente os projetos de gaiola de esquilo, constituem a categoria mais prevalente de motores de alta tensão devido à sua construção robusta, simplicidade operacional e requisitos mínimos de manutenção. Esses motores operam com o princípio da indução eletromagnética, onde o campo magnético rotativo gerado pelos enrolamentos do estator induz correntes nos condutores do rotor, criando torque sem qualquer conexão elétrica física com o rotor. A variante da gaiola do esquilo apresenta condutores de rotor curtos-circuitos por anéis finais, formando um conjunto durável que pode suportar tensão mecânica substancial e ciclagem térmica. Esse design simples, porém eficaz, os torna ideais para aplicações exigentes, como grandes sistemas de ventilador em torres de resfriamento da usina e unidades de transportadoras em operações de mineração onde a confiabilidade é fundamental. Os motores de indução do rotor da ferida oferecem recursos aprimorados de controle através da resistência externa conectada aos enrolamentos do rotor por meio de anéis de deslizamento, fornecendo características iniciais ajustáveis e controle de velocidade limitada. Essa configuração se mostra valiosa em aplicações que exigem partidas suaves para cargas de alta inércia, como trituradores e moinhos de moagem em plantas de processamento mineral, onde a aceleração controlada é necessária para evitar distúrbios do tensão e energia mecânicos.Motores de corrente direta: aplicações de alto torque especializado

Embora menos comuns em aplicações contemporâneas de alta tensão em comparação com alternativas de CA, os motores CC de alta tensão mantêm relevância em cenários industriais especializados que exigem controle preciso de velocidade e características excepcionais de torque de baixa velocidade. Esses motores encontram utilidade particular em aplicações, como grandes moinhos de rolagem em instalações de processamento de metal e sistemas de tração para ferrovias industriais, onde o controle preciso da aceleração e desaceleração é crítico. A operação fundamental envolve sistemas de comutador e escova para fornecer corrente aos enrolamentos do rotor, criando um campo magnético que interage com o campo estacionário produzido por enrolamentos do estator ou ímãs permanentes. Os motores CC modernos de alta tensão geralmente incorporam a tecnologia avançada de conversor de estado sólido para melhorar a eficiência e a capacidade de resposta do controle. Apesar de exigir mais manutenção do que as alternativas de CA devido à manutenção do desgaste e do comutador, suas características superiores de controlabilidade e torque continuam a justificar seu uso em aplicações industriais específicas, onde esses atributos superam as considerações de manutenção.| Tipos e características dos motores de alta tensão | |||

|---|---|---|---|

| Tipo de motor | Principais recursos | Aplicações típicas | Faixa de eficiência |

| Síncrono | Velocidade constante, correção do fator de potência | Compressores, geradores | 96-98% |

| Indução da gaiola do esquilo | Robusta e de baixa manutenção | Bombas, ventiladores, transportadores | 94-97% |

| Indução do rotor de feridas | Torque de partida ajustável | Trituradores, guinchos | 92-95% |

| Corrente contínua | Controle de velocidade preciso | Rolling Mills, tração | 88-93% |

Componentes críticos e seu significado de engenharia

Conjunto do estator: a base da conversão eletromagnética

O estator representa o coração estacionário de qualquer motor de alta tensão, compreendendo um conjunto de núcleo laminado com engenharia de precisão com slots cuidadosamente distribuídos para a colocação do enrolamento. Essas laminações, normalmente fabricadas a partir de ligas de aço elétrico especializadas, servem para minimizar as perdas de corrente de Foucault, fornecendo um caminho controlado para o fluxo magnético. A configuração do enrolamento representa talvez o aspecto mais crítico do design do estator, utilizando condutores de cobre especialmente formados e isolados dispostos para criar os pólos magnéticos necessários para operação do motor. O sistema de isolamento para esses enrolamentos constitui uma maravilha tecnológica, empregando várias camadas de materiais à base de mica, reforço de vidro e impregnando as resinas capazes de suportar milhares de volts de estresse elétrico e resistir à degradação térmica. Os processos modernos de impregnação de pressão de vácuo (VPI) garantem penetração completa de resinas isolantes em toda a estrutura do enrolamento, eliminando os bolsos de ar que podem levar a descarga parcial e eventual falha de isolamento. Todo o conjunto do estator deve manter tolerâncias mecânicas precisas para garantir características magnéticas adequadas, fornecendo passagens de resfriamento adequadas para dissipação de calor. A região de Winding final recebe atenção especial durante a fabricação, com sistemas sofisticados de suporte para impedir o movimento durante a operação que pode levar à abrasão de isolamento e a falha prematura.Projeto do rotor: transformando energia eletromagnética em energia mecânica

O rotor serve como o componente rotativo responsável pela conversão da energia eletromagnética em torque mecânico, com variações do projeto influenciando significativamente as características do desempenho do motor. Nos motores de indução da gaiola de esquilo, o rotor apresenta barras de cobre ou alumínio curto-circuito por anéis finais, formando um conjunto robusto capaz de suportar estresse térmico e mecânico substancial. A geometria específica desses condutores, incluindo seu ângulo de seção e distorção, afeta profundamente as características de torque, eficiência e ruído. Os rotores do motor síncrono incorporam enrolamentos de campo energizados pela corrente direta através de anéis de deslizamento ou sistemas de excitação sem escova, criando um campo magnético fixo que trava na sincronização com o campo do estator rotativo. Esses projetos geralmente incluem enrolamentos de amortecimento para facilitar a partida e proporcionar estabilidade durante condições transitórias. Os projetos modernos de rotores de ímã permanente representam a aresta de corte da tecnologia de motor de alta tensão, empregando ímãs de alta energia de alta energia para criar campos magnéticos excepcionalmente fortes sem as perdas elétricas associadas a rotores excitados. Independentemente do design, todos os rotores de motor de alta tensão devem sofrer um equilíbrio dinâmico preciso para minimizar a vibração e garantir uma operação suave ao longo de sua faixa de velocidade, com o equilíbrio frequentemente executado com os padrões exigentes que excedem os requisitos ISO G1.0.Sistemas de isolamento: protegendo contra o estresse elétrico

O sistema de isolamento em um motor de alta tensão representa um de seus aspectos tecnológicos mais críticos, projetados para suportar tremendas tensões elétricas, mantendo a integridade sob desafios térmicos e mecânicos. Os sistemas modernos geralmente empregam isolamento de várias camadas que incorpora fitas à base de mica, que fornecem força dielétrica excepcional e resistência à degradação parcial da descarga. Esses materiais são complementados por reforços de fibra de vidro para resistência mecânica e impregnados com resinas de epóxi ou poliéster que preenchem todos os vazios na estrutura de isolamento. O sistema de isolamento completo deve demonstrar resistência ao envelhecimento térmico a temperaturas operacionais que podem atingir as classificações de 155 ° C da Classe F (155 ° C) ou Classe H (180 ° C), mantendo a flexibilidade para suportar a expansão térmica e a vibração mecânica. Os fabricantes sujeitam esses sistemas de isolamento a testes rigorosos, incluindo testes Hipot (alto potencial) em tensões que excedem significativamente os níveis operacionais para verificar a integridade antes do envio. Além do isolamento enrolado, barreiras de isolamento adicionais separam as fases e fornecem proteção entre enrolamentos e o núcleo do estator aterrado, criando um sistema de proteção elétrica abrangente que garante operação segura e confiável ao longo da vida útil do serviço.Vantagens e características de desempenho de sistemas de alta tensão

A implementação de motores de alta tensão oferece inúmeras vantagens técnicas que os tornam particularmente adequados para aplicações de alta potência. A relação fundamental entre energia, tensão e corrente (p = v × i) demonstra que, para um determinado requisito de energia, o aumento da tensão operacional reduz significativamente o fluxo de corrente. Essa redução de corrente produz vários efeitos benéficos em todo o sistema elétrico. Em primeiro lugar, a corrente reduzida permite o uso de condutores menores para transmissão de energia, resultando em uma economia substancial de custos particularmente evidente em instalações de longa distância, onde os custos dos cabos se tornam significativos. Em segundo lugar, as perdas de energia nos sistemas de distribuição proporcionais ao quadrado da corrente (p_loss = i²R) diminuem drasticamente, melhorando a eficiência geral do sistema e reduzindo os custos operacionais. Os requisitos atuais mais baixos também permitem o uso de dispositivos de comutação menores e equipamentos de proteção, reduzindo ainda mais os custos de instalação. Do ponto de vista do desempenho motor, os projetos de alta tensão geralmente demonstram características de eficiência aprimoradas, particularmente em classificações de energia mais altas, devido a perdas resistentes reduzidas nos enrolamentos do estator. Esses motores também exibem características de regulação de tensão superior, à medida que a corrente reduzida resulta em quedas de tensão menores em todo o sistema de suprimentos, garantindo que o motor receba tensão estável, mesmo durante as condições de partida e variações de carga.

| Análise comparativa: Alta tensão vs. motores de baixa tensão | ||

|---|---|---|

| Parâmetro | Motores de alta tensão | Motores de baixa tensão |

| Faixa de tensão | 3,3 kV - 15 kV | 208V - 690V |

| Faixa de potência típica | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Corrente inicial | 400-600% FLC | 600-800% FLC |

| Eficiência do sistema | Mais alto para cargas grandes | Menor para cargas grandes |

| Requisitos de cabo | Seção transversal menor | Seção transversal maior |

| Custo de instalação | Maior inicial, menor operacional | Menor inicial, maior operacional |

Considerações de implementação e critérios de seleção

Seleção de motores específicos para aplicativos

A seleção do motor de alta tensão apropriado para uma aplicação específica requer uma consideração cuidadosa de numerosos fatores técnicos além da correspondência simples de classificação de energia. Os engenheiros devem analisar minuciosamente as características de carga, incluindo requisitos de torque inicial, valores de inércia e especificações do ciclo de trabalho para garantir a seleção de motores compatíveis. Aplicações centrífugas, como bombas e ventiladores, normalmente exibem características de torque variáveis, onde o torque necessário aumenta com a velocidade, permitindo projetos de motor específicos otimizados para esses padrões de carga. Aplicações constantes de torque, como transportadores e bombas de deslocamento positivo, exigem motores capazes de fornecer torque total na faixa de velocidade. Para cargas de alta inércia, como grandes ventiladores ou moinhos de moagem, deve ser dada uma consideração especial às características iniciais e à capacidade térmica durante a aceleração. As condições ambientais influenciam significativamente a seleção de motores, com fatores incluindo temperatura ambiente, altitude, níveis de umidade e presença de atmosferas corrosivas ou explosivas que ditam tipos apropriados de gabinetes e métodos de proteção. Os processos modernos de seleção utilizam cada vez mais ferramentas sofisticadas de software que modelam o desempenho do motor sob condições de carga específicas, garantindo a correspondência ideal entre os recursos do motor e os requisitos de aplicação, prevendo o consumo de energia e os custos operacionais ao longo do ciclo de vida do equipamento.Protocolos de instalação e comissionamento

A instalação de motores de alta tensão exige atenção meticulosa aos detalhes e aderência estrita aos protocolos de engenharia estabelecidos para garantir uma operação segura e confiável. O design da fundação representa uma consideração inicial crítica, com fundações concretas exigindo massa e reforço adequados para absorver vibração e manter o alinhamento entre o motor e o equipamento acionado. Os procedimentos de rejuntamento devem seguir as especificações do fabricante usando o epóxi não-shrink ou materiais cimentícios para garantir o contato completo entre a placa de base e a fundação. A precisão do alinhamento afeta significativamente a confiabilidade motora, com os sistemas de alinhamento a laser normalmente empregados para obter tolerâncias melhores que 0,05 mm para o desempenho ideal e a vida útil. A instalação elétrica requer cuidados específicos, com terminação de cabo após recomendações do fabricante usando conectores apropriados e métodos de controle de tensão para aplicações de alta tensão. Antes da inicialização inicial, testes abrangentes, incluindo medições de resistência ao isolamento, testes de resistência ao enrolamento e testes de alto potencial, verifica a integridade elétrica. As verificações mecânicas confirmam a lubrificação de rolamento adequado, a liberdade de rotação e a funcionalidade do sistema de refrigeração. Os procedimentos de comissionamento geralmente envolvem a inicialização gradual com um monitoramento cuidadoso de vibração, temperatura e parâmetros elétricos para identificar qualquer anormalidade antes de colocar o motor em serviço completo.Estratégias de manutenção para longevidade operacional

Tecnologias de manutenção preditiva

As abordagens de manutenção moderna para motores de alta tensão evoluíram de horários tradicionais baseados no tempo para estratégias preditivas sofisticadas, utilizando tecnologias avançadas de monitoramento. A análise de vibração representa uma pedra angular desses programas, empregando acelerômetros montados em locais críticos para detectar problemas mecânicos em desenvolvimento, como desgaste do rolamento, desequilíbrio do rotor ou desalinhamento. A análise de tendências dos espectros de vibração permite que as equipes de manutenção identifiquem as condições de deterioração antes de progredirem para a falha. Pesquisas termográficas usando câmeras infravermelhas detectam padrões de aquecimento anormal em conexões elétricas, rolamentos e núcleos do estator, identificando problemas invisíveis para inspeção visual. A análise da assinatura da corrente do motor (MCSA) fornece avaliação não intrusiva da condição elétrica e mecânica, analisando formas de onda de corrente para anormalidades indicando defeitos da barra de rotor, problemas de enrolamento do estator ou problemas relacionados a carga. O monitoramento de descarga parcial detecta a deterioração do isolamento, medindo descargas elétricas de alta frequência dentro do sistema de isolamento, fornecendo alerta precoce do desenvolvimento de problemas de isolamento. Essas tecnologias, combinadas com testes offline periódicos, incluindo testes de resistência ao isolamento, medições do índice de polarização e testes de comparação de surtos, criam um programa abrangente de avaliação de condições que maximiza a disponibilidade operacional e minimiza falhas inesperadas.Práticas proativas de manutenção

Além das tecnologias de monitoramento, os programas de manutenção eficazes incorporam práticas proativas que abordam os modos de falha comum antes de afetarem a operação. A manutenção do rolamento merece atenção especial, pois as falhas do rolamento representam uma principal causa de tempo de inatividade do motor. Procedimentos adequados de relubrificação, seguindo as especificações do fabricante para quantidade, frequência e tipo de lubrificante, impedem os problemas de sobreposição e sub -rotulação. Para motores com sistemas de puro de graxa, o monitoramento cuidadoso das quantidades de purga garante que o lubrificante antigo seja adequadamente evacuado sem enrolamentos contaminantes. A análise de lubrificação pode fornecer informações valiosas sobre a condição de rolamento através da detecção de metais de desgaste e degradação do lubrificante. Os procedimentos de limpeza mantêm a eficácia do resfriamento, impedindo a acumulação de sujeira nas superfícies de troca de calor, com atenção cuidadosa à prevenção da contaminação dos componentes internos durante as operações de limpeza. A manutenção da conexão elétrica garante conexões apertadas nos circuitos de energia e controle, impedindo problemas de aquecimento que podem levar a falhas. A manutenção da escova e do comutador para motores CC requer inspeção e ajuste regular para manter a comutação adequada e minimizar a provocação. Essas práticas proativas, combinadas com a documentação abrangente de todas as atividades de manutenção, criam uma abordagem sistemática que estende a vida útil do equipamento e melhora a confiabilidade.Desenvolvimentos futuros em tecnologia motora de alta tensão

O futuro da tecnologia motora de alta tensão aponta para sistemas cada vez mais inteligentes, eficientes e integrados que alavancam os avanços na ciência de materiais, eletrônica de energia e digitalização. A integração das tecnologias da Internet das Coisas (IoT) permite o monitoramento e a análise em tempo real da condição motora, parâmetros operacionais e eficiência de desempenho, facilitando estratégias de manutenção preditiva e operação otimizada. Materiais avançados, incluindo materiais magnéticos nanocristalinos e supercondutores de alta temperatura, prometem melhorias revolucionárias na densidade e eficiência de potência. As melhorias nos materiais de isolamento e nos processos de fabricação continuam aumentando a confiabilidade, permitindo a operação em temperaturas mais altas. A integração dos sistemas motores e de acionamento como pacotes otimizados representa outra tendência significativa, com os acionamentos de frequência variáveis se tornando cada vez mais sofisticados em seus algoritmos de controle e recursos de proteção. Os regulamentos de eficiência energética continuam a impulsionar as melhorias no projeto, com padrões como o IE4 e o IE5 se tornando cada vez mais prevalecentes para motores de alta tensão. Esses desenvolvimentos apontam coletivamente para um futuro em que motores de alta tensão se tornam não apenas dispositivos de conversão de energia, mas componentes inteligentes em sistemas industriais integrados, contribuindo para a eficiência operacional geral, a confiabilidade e a sustentabilidade em operações industriais em vários setores.