Como os motores de baixa tensão podem se adaptar às demandas de energia em diferentes cenários e garantir uma operação estável?

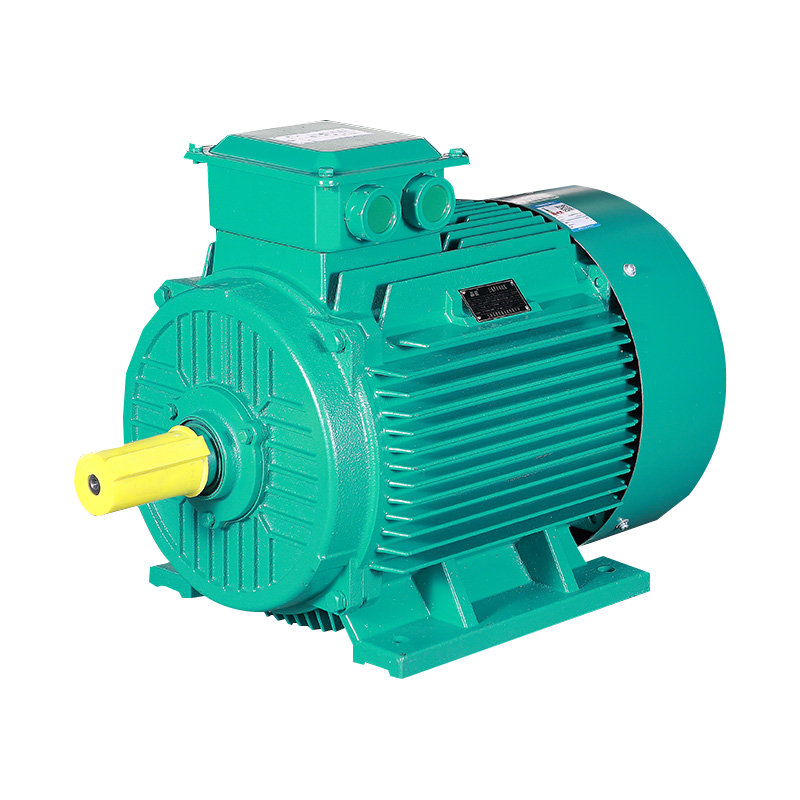

Por que os motores de baixa tensão se tornam o equipamento de saída de energia convencional em vários cenários

Em cenários que requerem potência, como irrigação agrícola, produção industrial e equipamentos domésticos, motores de baixa tensão Gradualmente, tornaram -se o equipamento de energia principal devido à sua segurança, flexibilidade e facilidade de manutenção. Sua vantagem principal está primeiro em segurança: os motores de baixa tensão normalmente têm uma tensão nominal de 220V ou 380V, o que está em conformidade com a maioria dos padrões civis e industriais da fonte de alimentação. Não há necessidade de equipamentos de transformação de alta tensão adicionais, tornando a fiação e a operação mais simples, e o risco de choque elétrico é muito menor que o dos motores de alta tensão. Isso os torna particularmente adequados para cenários domésticos operados por não profissionais ou ambientes estreitos de oficina. In terms of adaptability, low voltage motors cover a wide power range (from several hundred watts to several hundred kilowatts), which can accurately match the power needs of different equipment—small-power low voltage motors (such as 500W-2kW) can drive household small water pumps, fans, and other devices, while medium and high-power motors (such as 10kW-100kW) can meet the power requirements of agricultural irrigation pumps and small production transportadores de linha. Além disso, a estrutura de motores de baixa tensão é relativamente simples, com baixos custos de substituição e manutenção para componentes principais (como estatores, rotores e rolamentos). A manutenção diária não requer uma equipe profissional; Somente a inspeção regular da fiação e lubrificação é necessária, reduzindo significativamente o limite para uso. Ao mesmo tempo, com a melhoria dos padrões de eficiência energética, os modernos motores de baixa tensão também alcançaram avanços significativos na conservação de energia. Sob o mesmo poder, seu consumo de energia é 10% -15% menor que o dos motores tradicionais, equilibrando a economia e a proteção ambiental, sendo amplamente adaptáveis às demandas de energia em vários cenários.

Especificações de fiação e configuração de proteção contra sobrecarga de motores de baixa tensão em equipamentos de irrigação agrícola

Equipamentos de irrigação agrícola (como bombas de irrigação e aspersores) têm requisitos extremamente altos para a estabilidade de motores de baixa tensão. As especificações corretas da fiação e a configuração de proteção contra sobrecarga são essenciais para garantir a operação segura do equipamento. O processo de fiação deve seguir estritamente a especificação do “sistema de quatro fios de quatro fases”: se o motor for um motor trifásico de 380V, três fios vivos devem ser conectados aos terminais U, V, W do terminal do motor, respectivamente. Durante a fiação, verifique se os parafusos do terminal estão apertados e as extremidades do fio são embrulhadas com fita isolante para impedir curtos circuitos causados por infiltração de água da chuva ou umidade (os cenários agrícolas são principalmente operações ao ar livre, portanto, uma cobertura à prova d'água adicional deve ser instalada fora da caixa de junção). A configuração de proteção contra sobrecarga deve ser baseada na potência do equipamento de irrigação e dos parâmetros do motor: primeiro, um protetor de sobrecarga (como um relé térmico) deve ser instalado e sua corrente nominal deve ser definida como 1,1-1,2 vezes a corrente nominal do motor. Quando a carga do motor é muito alta devido ao bloqueio da bomba de irrigação ou flutuação de tensão, o protetor de sobrecarga pode cortar a energia dentro de 10 a 30 segundos para impedir que o motor queimasse. Em segundo lugar, um protetor de falha de fase pode ser correspondido. As linhas de fonte de alimentação agrícolas são propensas a falhas de fase devido a mordidas de vento ou animal. A operação de falha de fase causará corrente trifásica desequilibrada do motor, o que pode danificar os enrolamentos em pouco tempo. O protetor de falha de fase pode monitorar a fase de linha em tempo real e desligar imediatamente quando a falha de fase é detectada. Além disso, um protetor de corrente residual deve ser instalado no circuito de controle para garantir a segurança pessoal dos operadores ao tocar no equipamento.

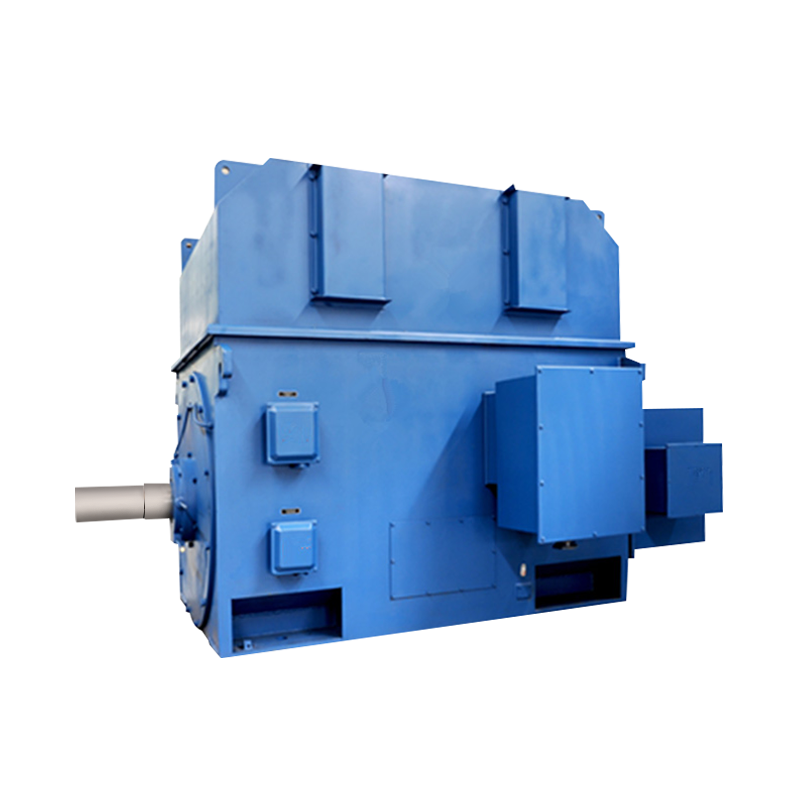

Análise dos cenários de adaptação entre motores de baixa tensão e motores de alta tensão em linhas de produção industrial

A diferença na adaptabilidade entre motores de baixa tensão e motores de alta tensão nas linhas de produção industrial é determinada principalmente pelos requisitos de energia, condições da fonte de alimentação e ambiente operacional da linha de produção. Em termos de requisitos de energia, linhas de produção de médio e baixa potência (como linhas de montagem de componentes eletrônicos e pequenas linhas de embalagem de alimentos) são mais adequadas para motores de baixa tensão: a potência de uma única peça de equipamento nessas linhas de produção está abaixo de 50kW. Os motores de baixa tensão podem ser diretamente alimentados sem equipamentos de transformação de tensão, resultando em baixos custos de instalação, partida flexível e adaptabilidade às necessidades de ajuste frequentes da linha de produção. Linhas de produção de alta potência (como linhas de rolamento de aço e grandes reatores químicos) requerem motores de alta tensão (tensão nominal de 6kV ou 10kV) porque eles têm maior densidade de potência e podem gerar maior potência em um volume menor, evitando a fiação complexa causada pela necessidade de múltiplos motores de baixa tensão paralela devido ao poder insuficiente. Em termos de condições de fonte de alimentação, se uma fábrica possui apenas um sistema de fonte de alimentação de baixa tensão de 380V e nenhum plano para transformação da fonte de alimentação de alta tensão, linhas de produção de médio e baixa potência devem priorizar motores de baixa tensão; Se a fábrica já estiver equipada com uma rede de fonte de alimentação de alta tensão e a linha de produção operará em carga total por um longo tempo, a vantagem de eficiência energética de motores de alta tensão (perda de linha inferior de motores de alta tensão sob a mesma potência) é mais óbvia. Em termos de custos de manutenção, a manutenção de motores de baixa tensão nas linhas de produção é mais conveniente. A detecção de falhas e a substituição dos componentes podem ser concluídos durante curtos desligamentos da linha de produção sem afetar o progresso geral da produção; A manutenção de motores de alta tensão requer operação profissional e a inspeção regular do desempenho do isolamento é necessária, resultando em um longo ciclo de manutenção e alto custo, tornando-os mais adequados para linhas de produção de alta potência com operação contínua e estável e altos custos de desligamento.

Controle de ruído e métodos diários de manutenção de motores de baixa tensão em equipamentos domésticos

O ruído excessivo de motores de baixa tensão em equipamentos domésticos (como pequenas bombas de água, desumidificadores e esteiras) podem afetar a experiência de vida. O controle científico de ruído e a manutenção diária podem melhorar efetivamente o conforto do uso e a vida útil do motor. O controle de ruído deve começar com a instalação e a otimização estrutural: durante a instalação, um amortecedor (como um amortecedor de choque de borracha ou almofada de esponja) deve ser instalado entre o motor e a base do equipamento para reduzir a transmissão de vibração quando o motor estiver em funcionamento e evitar o ruído causado pela ressonância da concha do equipamento; Se o motor em si estiver barulhento, o algodão de isolamento sonoro pode ser enrolado na parte externa do motor (um material resistente à alta temperatura deve ser selecionado para evitar afetar a dissipação de calor do motor) para reduzir a transmissão de ruído. A manutenção diária é a chave para reduzir o ruído e as falhas: a lubrificação do rolamento do motor deve ser verificada semanalmente. Se o ruído anormal for ouvido quando o rolamento girar, graxa especial (como graxa à base de lítio) deve ser adicionada em tempo hábil. A quantidade de graxa deve ser 1/2-2/3 do espaço interno do rolamento; Muita ou pouca graxa aumentará o ruído de atrito. Os orifícios de dissipação de calor do motor e a poeira da concha devem ser limpos mensalmente. A acumulação de poeira afetará a dissipação de calor, fazendo com que o motor superaqueça e aumente o ruído. Antes da limpeza, a fonte de alimentação deve ser cortada e uma escova macia ou secador de cabelo (modo de ar frio) deve ser usado para limpeza suave. O bloco do terminal do motor deve ser verificado trimestralmente para garantir que os parafusos sejam apertados para evitar a corrente instável causada pela fiação solta, o que gera ruído eletromagnético. Além disso, os motores domésticos devem evitar a operação de carga total a longo prazo. Por exemplo, pequenas bombas de água não devem funcionar continuamente por mais de 8 horas para evitar superaquecimento e envelhecimento do motor, reduzindo ainda mais os riscos de ruído e falha.

Estratégias de prevenção de umidade e ferrugem para motores de baixa tensão em ambientes úmidos e quentes

Ambientes úmidos e quentes, como workshops na estação chuvosa no sul da China, garagens subterrâneas e oficinas de aquicultura são propensas a causar motores de baixa tensão para ficar úmido e enferrujar, afetando o desempenho do isolamento e a vida útil do serviço. Medidas multidimensionais de umidade e prevenção de ferrugem são necessárias para garantir a operação estável do motor. Em termos de proteção externa, uma concha à prova d'água ou cobertura de proteção deve ser instalada para o motor. A concha deve ter funções de ventilação e dissipação de calor (como uma cobertura à prova d'água com persianas) para evitar superaquecimento do motor causado por um ambiente fechado; A caixa de junção do motor deve usar um anel de borracha à vedação à prova d'água e a cola impermeável deve ser aplicada aos terminais após a fiação para impedir que a umidade entre no circuito; A base do motor e o suporte devem ser feitos de materiais de aço galvanizado ou inoxidável. Se for um suporte de ferro fundido comum, a tinta anti-rusta deve ser aplicada regularmente (uma vez a cada seis meses) para evitar o motor de inclinação devido à ferrugem do suporte. Para a prevenção interna da umidade, os enrolamentos do motor podem ser impregnados com tinta isolante à prova de umidade para melhorar o desempenho do isolamento dos enrolamentos e impedir que a resistência ao isolamento diminua devido à umidade, o que pode causar curtos circuitos; Para motores que estão fora de serviço por um longo tempo, eles devem ser ligados e operados por 30 minutos regularmente (a cada 2 semanas) para remover a umidade interna usando o calor do motor e manter os enrolamentos secos. O monitoramento diário também é indispensável: a resistência do isolamento motor deve ser testada com um medidor de resistência ao isolamento a cada semana.